Resumo: Este artigo descreve brevemente o princípio de reticulação, a classificação, a formulação, o processo e os equipamentos do material isolante de polietileno reticulado com silano para fios e cabos, além de apresentar algumas características do material isolante de polietileno naturalmente reticulado com silano em sua aplicação e uso, bem como os fatores que afetam o grau de reticulação do material.

Palavras-chave: Reticulação com silano; Reticulação natural; Polietileno; Isolamento; Fios e cabos

O polietileno reticulado com silano é amplamente utilizado na indústria de fios e cabos como isolante para cabos de baixa tensão. Em comparação com os métodos de reticulação por peróxido e por irradiação, o material apresenta vantagens como simplicidade de processo, facilidade de operação e baixo custo total na fabricação de fios e cabos reticulados, tornando-se o principal material para cabos de baixa tensão com isolamento.

1. Princípio de reticulação do material do cabo com silano

Existem dois processos principais envolvidos na fabricação de polietileno reticulado com silano: enxertia e reticulação. No processo de enxertia, o polímero perde seu átomo de hidrogênio no carbono terciário sob a ação de um iniciador livre e pirólise em radicais livres, que reagem com o grupo –CH=CH2 do vinilsilano para produzir um polímero enxertado contendo um grupo éster trioxissilil. No processo de reticulação, o polímero enxertado é primeiro hidrolisado na presença de água para produzir silanol, e o grupo –OH condensa-se com o grupo Si-OH adjacente para formar a ligação Si-O-Si, reticulando assim as macromoléculas do polímero.

2. Material de cabo reticulado com silano e seu método de produção.

Como você sabe, existem métodos de produção de cabos reticulados com silano em duas etapas e em uma etapa. A diferença entre o método de duas etapas e o de uma etapa reside no local onde o processo de enxertia do silano é realizado: no método de duas etapas, o processo de enxertia é feito na fábrica de materiais para cabos, enquanto no método de uma etapa, é realizado na própria fábrica de cabos. O material isolante de polietileno reticulado com silano em duas etapas, com a maior participação de mercado, é composto pelos chamados materiais A e B, sendo o material A o polietileno enxertado com silano e o material B o masterbatch catalisador. O núcleo isolante é então reticulado em água morna ou vapor.

Existe outro tipo de isolante de polietileno reticulado com silano em duas etapas, onde o material A é produzido de maneira diferente, introduzindo vinil silano diretamente no polietileno durante a síntese para obter polietileno com cadeias ramificadas de silano.

O método de uma etapa também possui dois tipos. O processo tradicional de uma etapa consiste na utilização de diversas matérias-primas, dosadas de acordo com uma fórmula específica e em proporções determinadas por um sistema de dosagem de precisão, que, em uma única etapa, processam uma extrusora especial projetada para realizar a enxertia e a extrusão do núcleo isolante do cabo. Nesse processo, não há necessidade de granulação nem da participação de uma fábrica de materiais para cabos, sendo a própria fábrica de cabos responsável pelo processo. Os equipamentos e a tecnologia de formulação para a produção de cabos com reticulação de silano em uma única etapa são, em sua maioria, importados e, consequentemente, caros.

Outro tipo de material isolante de polietileno reticulado com silano em uma única etapa é produzido por fabricantes de cabos. Consiste em uma mistura de todas as matérias-primas, seguindo uma fórmula específica e uma proporção determinada, que são então embaladas e comercializadas. Não há distinção entre material A e material B, permitindo que a fábrica de cabos realize a extrusão e a reticulação do núcleo isolante do cabo em uma única etapa. A principal vantagem desse método é a dispensa de extrusoras especiais e caras, já que o processo de reticulação com silano pode ser concluído em uma extrusora de PVC comum. Além disso, o método em duas etapas elimina a necessidade de misturar os materiais A e B antes da extrusão.

3. Composição da formulação

A formulação do material para cabos de polietileno reticulado com silano é geralmente composta por resina de material base, iniciador, silano, antioxidante, inibidor de polimerização, catalisador, etc.

(1) A resina base é geralmente uma resina de polietileno de baixa densidade (PEBD) com índice de fluidez (IF) de 2, mas recentemente, com o desenvolvimento da tecnologia de resinas sintéticas e pressões de custo, o polietileno linear de baixa densidade (PEBDL) também tem sido usado, total ou parcialmente, como resina base para este material. Resinas diferentes frequentemente têm um impacto significativo na enxertia e reticulação devido a diferenças em sua estrutura macromolecular interna, portanto, a formulação será modificada usando diferentes resinas base ou o mesmo tipo de resina de diferentes fabricantes.

(2) O iniciador comumente usado é o peróxido de diisopropila (DCP). O ponto crucial é controlar a quantidade: uma quantidade insuficiente pode causar a enxertia inadequada do silano; uma quantidade excessiva pode causar a reticulação do polietileno, reduzindo sua fluidez, deixando a superfície do núcleo isolante extrudado áspera e dificultando a compressão. Como a quantidade de iniciador adicionada é muito pequena e sensível, é importante dispersá-lo uniformemente, sendo geralmente adicionado juntamente com o silano.

(3) O silano geralmente utilizado é o silano vinil insaturado, incluindo o vinil trimetoxisilano (A2171) e o vinil trietoxisilano (A2151), devido à rápida taxa de hidrólise do A2171, sendo este o mais escolhido. Da mesma forma, existe um problema com a adição de silano, sendo que os fabricantes de materiais para cabos estão tentando atingir o limite mínimo para reduzir custos, uma vez que o silano é importado e o preço é mais elevado.

(4) O antioxidante serve para garantir a estabilidade do processamento do polietileno e o envelhecimento do cabo. No processo de enxertia de silano, o antioxidante tem a função de inibir a reação de enxertia; portanto, a adição de antioxidante durante o processo de enxertia deve ser feita com cuidado, considerando a quantidade de DCP necessária para a sua seleção. No processo de reticulação em duas etapas, a maioria dos antioxidantes pode ser adicionada ao masterbatch do catalisador, o que pode reduzir o impacto no processo de enxertia. No processo de reticulação em uma etapa, o antioxidante está presente durante todo o processo de enxertia, portanto, a escolha da espécie e da quantidade é mais importante. Os antioxidantes mais comuns são 1010, 168, 330, etc.

(5) O inibidor de polimerização é adicionado para inibir algumas reações secundárias do processo de enxertia e reticulação. No processo de enxertia, a adição de um agente anti-reticulação pode reduzir efetivamente a ocorrência de reticulação C2C, melhorando assim a fluidez do processamento. Além disso, a adição de um enxerto nas mesmas condições será precedida pela hidrólise do silano no inibidor de polimerização, o que pode reduzir a hidrólise do polietileno enxertado, melhorando a estabilidade a longo prazo do material enxertado.

(6) Os catalisadores são frequentemente derivados organoestânicos (exceto para reticulação natural), sendo o mais comum o dilaurato de dibutilestanho (DBDTL), que geralmente é adicionado na forma de um masterbatch. No processo de duas etapas, o enxerto (material A) e o masterbatch do catalisador (material B) são embalados separadamente e os materiais A e B são misturados antes de serem adicionados à extrusora para evitar a pré-reticulação do material A. No caso de isolantes de polietileno reticulados com silano em uma única etapa, o polietileno na embalagem ainda não foi enxertado, portanto não há problema de pré-reticulação e, consequentemente, o catalisador não precisa ser embalado separadamente.

Além disso, existem silanos compostos disponíveis no mercado, que são uma combinação de silano, iniciador, antioxidante, alguns lubrificantes e agentes anti-cobre, e são geralmente usados em métodos de reticulação de silano em uma única etapa em fábricas de cabos.

Portanto, a formulação do isolamento de polietileno reticulado com silano, cuja composição não é considerada muito complexa e está disponível nas informações relevantes, requer formulações de produção adequadas, sujeitas a alguns ajustes para a sua finalização, o que exige uma compreensão completa do papel dos componentes na formulação e da relação entre seu impacto no desempenho e sua influência mútua.

Dentre as diversas variedades de materiais para cabos, o material reticulado com silano (seja em duas ou uma etapa) é considerado o único que apresenta processos químicos durante a extrusão. Outras variedades, como o material de PVC (policloreto de vinila) e o material de PE (polietileno), têm o processo de granulação por extrusão como uma mistura física. Mesmo nos materiais reticulados por química e por irradiação, seja no processo de granulação por extrusão ou no sistema de extrusão do cabo, não há processos químicos envolvidos. Portanto, em comparação com a produção de material reticulado com silano e a extrusão de isolamento de cabos, o controle do processo é ainda mais importante.

4. Processo de produção de isolamento de polietileno reticulado com silano em duas etapas

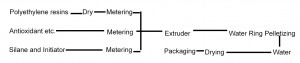

O processo de produção do material isolante A de polietileno reticulado com silano em duas etapas pode ser resumidamente representado pela Figura 1.

Figura 1. Processo de produção de material isolante de polietileno reticulado com silano em duas etapas A

Alguns pontos-chave no processo de produção de isolamento de polietileno reticulado com silano em duas etapas:

(1) Secagem. Como a resina de polietileno contém uma pequena quantidade de água, quando extrudada a altas temperaturas, a água reage rapidamente com os grupos silil para produzir ligações cruzadas, o que reduz a fluidez da massa fundida e produz pré-ligações cruzadas. O material acabado também contém água após o resfriamento, que também pode causar pré-ligações cruzadas se não for removida, e também deve ser seco. Para garantir a qualidade da secagem, utiliza-se uma unidade de secagem profunda.

(2) Dosagem. Como a precisão da formulação do material é importante, geralmente utiliza-se uma balança de perda de peso importada. A resina de polietileno e o antioxidante são medidos e alimentados através da porta de alimentação da extrusora, enquanto o silano e o iniciador são injetados por uma bomba de material líquido no segundo ou terceiro cilindro da extrusora.

(3) Enxertia por extrusão. O processo de enxertia do silano é concluído na extrusora. As configurações do processo da extrusora, incluindo temperatura, combinação de rosca, velocidade da rosca e taxa de alimentação, devem seguir o princípio de que o material na primeira seção da extrusora pode ser totalmente fundido e misturado uniformemente, quando a decomposição prematura do peróxido não é desejada, e que o material totalmente uniforme na segunda seção da extrusora deve ser totalmente decomposto e o processo de enxertia concluído. As temperaturas típicas da seção da extrusora (LDPE) são mostradas na Tabela 1.

Tabela 1 Temperaturas das zonas da extrusora de dois estágios

| Zona de trabalho | Zona 1 | Zona 2 | Zona 3 ① | Zona 4 | Zona 5 |

| Temperatura P °C | 140 | 145 | 120 | 160 | 170 |

| Zona de trabalho | Zona 6 | Zona 7 | Zona 8 | Zona 9 | Morte na boca |

| Temperatura °C | 180 | 190 | 195 | 205 | 195 |

① é onde o silano é adicionado.

A velocidade da rosca da extrusora determina o tempo de residência e o efeito de mistura do material na extrusora. Se o tempo de residência for curto, a decomposição do peróxido é incompleta; se o tempo de residência for muito longo, a viscosidade do material extrudado aumenta. Em geral, o tempo médio de residência do grânulo na extrusora deve ser controlado em 5 a 10 vezes a meia-vida de decomposição do iniciador. A velocidade de alimentação não só tem um certo impacto no tempo de residência do material, mas também na mistura e no cisalhamento do material; escolher uma velocidade de alimentação adequada também é muito importante.

(4) Embalagem. O material isolante reticulado com silano em duas etapas deve ser embalado em sacos compostos de alumínio-plástico em contato direto com o ar para eliminar a umidade.

5. Processo de produção de material isolante de polietileno reticulado com silano em uma única etapa

O material isolante de polietileno reticulado com silano em uma única etapa, devido ao seu processo de enxertia, é extrudado na fábrica de cabos, resultando em uma temperatura de extrusão significativamente mais alta do que no método de duas etapas. Embora a fórmula do isolamento de polietileno reticulado com silano em uma única etapa considere a rápida dispersão do iniciador e do silano, bem como o cisalhamento do material, o processo de enxertia depende da temperatura adequada. Por isso, as fábricas de produção de isolamento de polietileno reticulado com silano em uma única etapa enfatizam repetidamente a importância da escolha correta da temperatura de extrusão. A temperatura de extrusão geralmente recomendada é apresentada na Tabela 2.

Tabela 2 Temperatura de extrusão de um estágio em cada zona (unidade: ℃)

| Zona | Zona 1 | Zona 2 | Zona 3 | Zona 4 | Flange | Cabeça |

| Temperatura | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

Essa é uma das desvantagens do processo de polietileno reticulado com silano em uma única etapa, que geralmente não é necessário na extrusão de cabos em duas etapas.

6. Equipamentos de produção

Os equipamentos de produção são uma garantia importante do controle do processo. A produção de cabos reticulados com silano exige um alto grau de precisão no controle do processo, portanto, a escolha dos equipamentos de produção é particularmente importante.

A produção de material isolante de polietileno reticulado com silano em duas etapas requer um equipamento específico, atualmente muito utilizado no mercado interno, como a extrusora de dupla rosca paralela isotrópica com balança de precisão importada. Esses equipamentos atendem aos requisitos de precisão no controle do processo. A escolha do comprimento e diâmetro da extrusora de dupla rosca garante o tempo de residência do material, e a utilização da balança de precisão importada assegura a exatidão dos ingredientes. Naturalmente, muitos outros detalhes do equipamento exigem atenção especial.

Conforme mencionado anteriormente, os equipamentos de produção de cabos com reticulação de silano em uma única etapa, utilizados em fábricas de cabos, são importados e caros. Os fabricantes nacionais não possuem equipamentos de produção similares, devido à falta de cooperação entre os fabricantes de equipamentos e os pesquisadores de fórmulas e processos.

7. Silano, material isolante de polietileno reticulado natural

O material isolante de polietileno reticulado naturalmente com silano, desenvolvido nos últimos anos, pode ser reticulado em condições naturais em poucos dias, sem a necessidade de vapor ou imersão em água quente. Comparado ao método tradicional de reticulação com silano, esse material permite reduzir o processo de produção para os fabricantes de cabos, diminuindo ainda mais os custos de produção e aumentando a eficiência. O isolamento de polietileno reticulado naturalmente com silano tem sido cada vez mais reconhecido e utilizado pelos fabricantes de cabos.

Nos últimos anos, o isolamento de polietileno reticulado natural com silano, produzido internamente, amadureceu e passou a ser fabricado em grandes quantidades, apresentando certas vantagens de preço em comparação com os materiais importados.

7.1 Ideias de formulação para isolantes de polietileno reticulado naturalmente com silano

Os isolantes de polietileno reticulado natural com silano são produzidos em um processo de duas etapas, com a mesma formulação composta por resina base, iniciador, silano, antioxidante, inibidor de polimerização e catalisador. A formulação dos isolantes de polietileno reticulado natural com silano baseia-se no aumento da taxa de enxertia de silano no material A e na seleção de um catalisador mais eficiente do que o utilizado em isolantes de polietileno reticulado com silano em água morna. O uso de materiais A com maior taxa de enxertia de silano, combinado com um catalisador mais eficiente, permite que o isolante de polietileno reticulado com silano reticule rapidamente, mesmo em baixas temperaturas e com umidade insuficiente.

Os materiais A para isoladores de polietileno reticulado naturalmente com silano importado são sintetizados por copolimerização, onde o teor de silano pode ser controlado em alto nível, enquanto a produção de materiais A com altas taxas de enxertia por enxertia de silano é difícil. A resina base, o iniciador e o silano utilizados na formulação devem ser variados e ajustados em termos de variedade e adição.

A seleção do fotorresiste e o ajuste de sua dosagem também são cruciais, pois um aumento na taxa de enxertia do silano inevitavelmente leva a mais reações secundárias de reticulação CC. Para melhorar a fluidez do processamento e a condição da superfície do material A para a subsequente extrusão do cabo, é necessária uma quantidade adequada de inibidor de polimerização para inibir eficazmente a reticulação CC e a pré-reticulação prévia.

Além disso, os catalisadores desempenham um papel importante no aumento da taxa de reticulação e devem ser selecionados como catalisadores eficientes que contenham elementos livres de metais de transição.

7.2 Tempo de reticulação de isolantes de polietileno reticulados naturalmente com silano

O tempo necessário para completar a reticulação do isolamento de polietileno reticulado com silano em seu estado natural depende da temperatura, da umidade e da espessura da camada isolante. Quanto maiores a temperatura e a umidade, e menor a espessura da camada isolante, menor será o tempo de reticulação necessário, e vice-versa. Como a temperatura e a umidade variam de região para região e de estação para estação, mesmo no mesmo local e ao mesmo tempo, a temperatura e a umidade de hoje serão diferentes das de amanhã. Portanto, durante o uso do material, o usuário deve determinar o tempo de reticulação de acordo com a temperatura e a umidade locais e predominantes, bem como com as especificações do cabo e a espessura da camada isolante.

Data da publicação: 13 de agosto de 2022