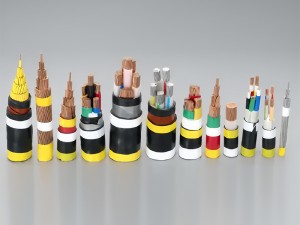

A estrutura do cabo parece simples, mas, na verdade, cada componente tem sua própria função importante. Portanto, o material de cada componente deve ser cuidadosamente selecionado durante a fabricação do cabo, para garantir a confiabilidade do cabo fabricado com esses materiais durante a operação.

1. Material condutor

Historicamente, os materiais usados para condutores de cabos de energia eram cobre e alumínio. O sódio também foi brevemente testado. O cobre e o alumínio possuem melhor condutividade elétrica, e a quantidade de cobre necessária para transmitir a mesma corrente é relativamente menor, resultando em um diâmetro externo menor para o condutor de cobre em comparação com o condutor de alumínio. O preço do alumínio é significativamente menor que o do cobre. Além disso, como a densidade do cobre é maior que a do alumínio, mesmo com a mesma capacidade de condução de corrente, a seção transversal do condutor de alumínio é maior que a do condutor de cobre, porém o cabo com condutor de alumínio ainda é mais leve que o cabo com condutor de cobre.

2. Materiais isolantes

Existem muitos materiais isolantes que podem ser usados em cabos de energia de média tensão, incluindo materiais isolantes de papel impregnado tecnologicamente consolidados, utilizados com sucesso há mais de 100 anos. Atualmente, o isolamento de polímero extrudado é amplamente aceito. Os materiais isolantes de polímero extrudado incluem PE (LDPE e HDPE), XLPE, WTR-XLPE e EPR. Esses materiais são termoplásticos e termofixos. Os materiais termoplásticos deformam-se quando aquecidos, enquanto os materiais termofixos mantêm sua forma nas temperaturas de operação.

2.1. Isolamento de papel

No início de sua operação, os cabos com isolamento em papel suportavam apenas pequenas cargas e recebiam manutenção relativamente boa. No entanto, com o aumento da demanda por cabos com isolamento em papel, as condições originais de uso deixaram de ser adequadas às necessidades atuais. Assim, a boa experiência inicial não garante o bom desempenho futuro do cabo. Nos últimos anos, o uso de cabos com isolamento em papel tem diminuído consideravelmente.

2.2.PVC

O PVC ainda é utilizado como material isolante para cabos de baixa tensão de 1 kV e também como material de revestimento. No entanto, a aplicação de PVC no isolamento de cabos está sendo rapidamente substituída por XLPE, e a aplicação no revestimento está sendo rapidamente substituída por polietileno linear de baixa densidade (LLDPE), polietileno de média densidade (MDPE) ou polietileno de alta densidade (HDPE), e os cabos sem PVC apresentam custos de ciclo de vida mais baixos.

2.3. Polietileno (PE)

O polietileno de baixa densidade (PEBD) foi desenvolvido na década de 1930 e atualmente é utilizado como resina base para o polietileno reticulado (XLPE) e para o polietileno reticulado resistente à água (WTR-XLPE). No estado termoplástico, a temperatura máxima de operação do polietileno é de 75 °C, inferior à temperatura de operação de cabos com isolamento em papel (80~90 °C). Esse problema foi solucionado com o advento do polietileno reticulado (XLPE), que pode atingir ou até mesmo superar a temperatura de serviço dos cabos com isolamento em papel.

2.4.Polietileno reticulado (XLPE)

O XLPE é um material termofixo produzido pela mistura de polietileno de baixa densidade (PEBD) com um agente de reticulação (como o peróxido).

A temperatura máxima de operação do condutor do cabo isolado com XLPE é de 90 °C, o teste de sobrecarga atinge 140 °C e a temperatura de curto-circuito pode chegar a 250 °C. O XLPE possui excelentes características dielétricas e pode ser utilizado na faixa de tensão de 600 V a 500 kV.

2.5. Polietileno reticulado resistente à água (WTR-XLPE)

O fenômeno da arborescência aquática reduz a vida útil dos cabos XLPE. Existem muitas maneiras de reduzir o crescimento da arborescência aquática, mas uma das mais aceitas é o uso de materiais isolantes especialmente projetados para inibir esse crescimento, chamados de polietileno reticulado resistente à água (WTR-XLPE).

2.6. Borracha de etileno-propileno (EPR)

O EPR é um material termofixo composto por etileno, propileno (às vezes um terceiro monômero), e o copolímero desses três monômeros é chamado de borracha de etileno-propileno-dieno (EPDM). Em uma ampla faixa de temperatura, o EPR permanece sempre macio e apresenta boa resistência ao efeito corona. No entanto, a perda dielétrica do material EPR é significativamente maior do que a do XLPE e do WTR-XLPE.

3. Processo de vulcanização do isolamento

O processo de reticulação é específico para o polímero utilizado. A fabricação de polímeros reticulados começa com um polímero matriz, ao qual são adicionados estabilizantes e agentes de reticulação para formar uma mistura. O processo de reticulação adiciona mais pontos de ligação à estrutura molecular. Uma vez reticulada, a cadeia molecular do polímero permanece elástica, mas não pode ser completamente rompida em um estado líquido fundido.

4. Materiais de blindagem de condutores e de blindagem isolante

A camada de blindagem semicondutora é extrudada na superfície externa do condutor e do isolamento para uniformizar o campo elétrico e contê-lo no núcleo isolado do cabo. Este material contém negro de carbono de grau industrial para permitir que a camada de blindagem do cabo atinja uma condutividade estável dentro da faixa exigida.

Data da publicação: 12 de abril de 2024